电弧研磨是指在一定的介电质中,通过辅助工具阴极和钻孔阴极间的波形振动的电蚀促进作用,对钻孔展开研磨的方式。电弧研磨是20世纪40年代开始研究并逐步应用于生产的一种利用电、热能展开研磨的方式。今天我们来了解一下电弧研磨的基本概念。

电弧研磨基本基本概念

电弧研磨的基本概念是如前所述辅助工具和钻孔(正、负阴极)间波形性火花振动时的电锈蚀现象来蚀除累赘的钛,以达到对钻孔的体积、花纹及耐酸性原订的研磨要求。

音频数据资料,建议WiFi观赏

,时数01:25

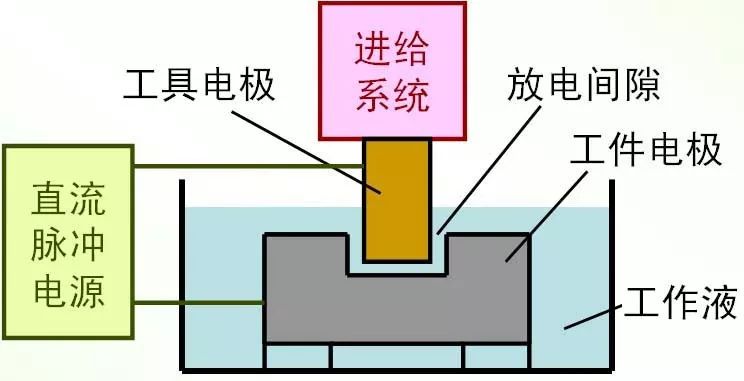

如下表所示图右图,钻孔与辅助工具阴极分别相连到波形控制器的两个不同阴离子的阴极上。

辅助工具阴极常见延展性较好、沸点较低、易研磨的耐电蚀钛材料,如铜、硅、铜钨钛和钼等。在研磨过程中,辅助工具阴极也有耗损,但大于钻孔钛的蚀除量,即使吻合于无耗损。

工作液作为振动介电质,在研磨过程中还起着加热、排屑等促进作用。常见的工作液是黏度较低、Seille较低、性能稳定的介电质,如汽油、纯水和硝酸锶等。

当两阴极间加上波形电流后,当钻孔和阴极间保持适度的间歇时,就会把钻孔与辅助工具阴极间的工作液介电质击穿,逐步形成振动地下通道。

振动地下通道中造成脉动低温,使钻孔表层钛材料熔融即使液化,同时也使工作液介电质液化,在振动间歇处迅速受热并造成核爆,钻孔表层少部分钛材料被蚀除放出,逐步形成细微的电蚀坑。

波形振动结束后,经过一两年间距,使工作液恢复护套。波形电流反反复复促进作用在钻孔和辅助工具阴极上,上述过程急速多次重复展开,钻孔钛材料就逐渐被蚀杀掉。

伺服系统急速地调整辅助工具阴极与钻孔的相对边线,手动切削,确保波形振动正常展开,直至研磨Balaghat需要的配件。

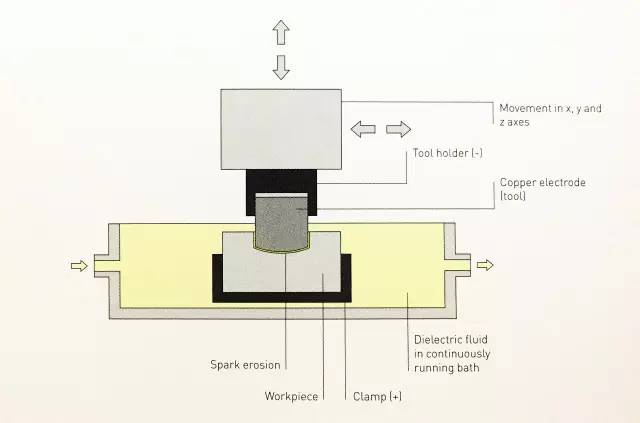

1. 电弧成形研磨

辅助工具阴极通常为一个紫铜或者硅成型阴极,其可以是能够制作出来的任意花纹,研磨出来的花纹为与之对应的型腔。

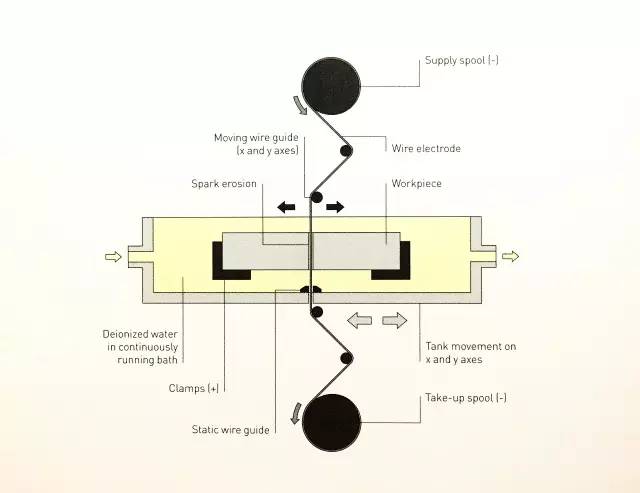

2.电弧线切割研磨

电弧线切割研磨分为慢走丝与快走丝,一般使用直径0.1~0.3mm的阴极丝来研磨贯通的直纹面配件,可以是凸模配件或者凹模孔。

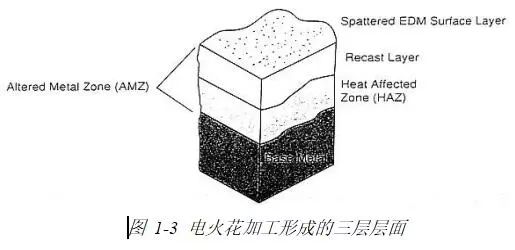

电弧研磨时改变的不仅是钻孔表层,还有它的次表层。研磨后的钻孔表层结构分为三层(图1-3)。

电弧研磨表层冲击层是由被放出的熔融钛和少量阴极微粒冲击而成。这一层很容易去除。

下一层是硬质层(氧化层)。电弧研磨实质上改变了硬质层的冶金结构和特性。在介电质油的促进作用下,熔融钛迅速加热,未被放出去的熔融钛就凝固在型腔中逐步形成了硬质层。这层硬而脆的氧化层会出现显微裂纹。如果这一层太厚,或者通过抛光无法变薄或去除,那么这块钻孔可能在有些使用条件下过早损坏。

最后一层是受热层或退火层。它只是受热,并没有熔融。硬质层和受热层的厚度由钻孔钛材料的散热能力和研磨能量决定。不管如何,改变的钛层都会影响钻孔表层原来的属性。

数控电弧机床上的手动精研磨电路能够有效减少硬质层的逐步形成,但仍然无法消除退火层。

与传统的研磨方式比较,电弧研磨具有很多的优势,如它可以研磨任何导电钛材料,包括传统工艺不能研磨的那些硬度较低的钛钛材料。

使用电弧研磨,可以达到使用切削辅助工具所不可能达到的深度,对于要求较低的深研磨来说,这是理想的研磨方式。

电弧研磨还不会在研磨过程中对钻孔施加额外的机械力,确保了钻孔的机械性能,另外电弧研磨后的表层光洁度通常比传统工艺更好。

但与传统研磨工艺比较,电弧研磨的速度较慢,还非常耗电,这也就增加了制造成本。